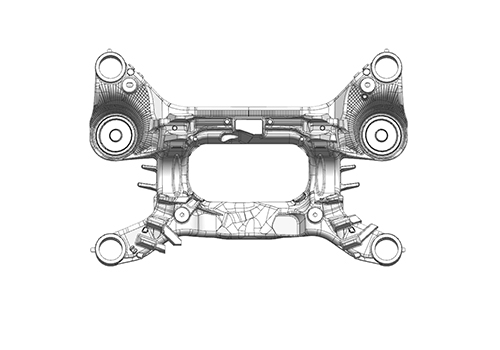

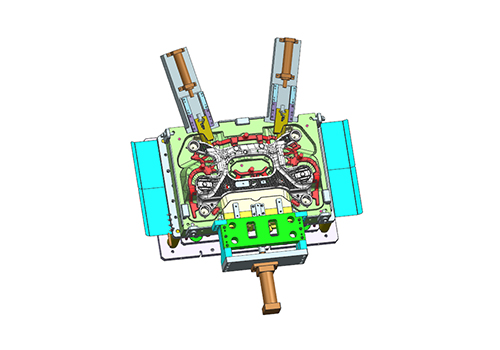

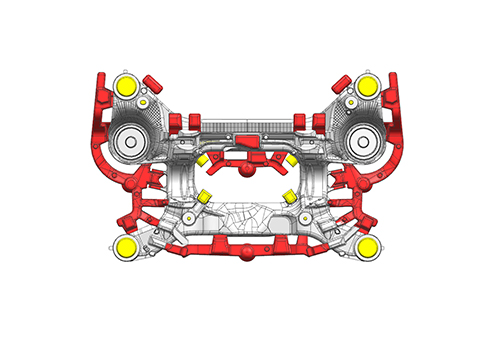

公司一直將研發(fā)作為企業(yè)創(chuàng )新和持續發(fā)展的原動(dòng)力,在輕量化產(chǎn)品設計、CAE分析、新材料開(kāi)發(fā)、鑄造工藝設計、模具設計和制造、熱處理及焊接工藝、機加工藝及夾具設計等方面有著(zhù)成熟的技術(shù)和較為豐富的經(jīng)驗,獲得過(guò)多項國家發(fā)明和新型技術(shù)專(zhuān)利,被認定為“汽車(chē)鋁合金底盤(pán)一體式成型技術(shù)湖北省工程研究中心”;擁有各類(lèi)研發(fā)設計人員200余名,并與華中科技大學(xué)、武漢理工大學(xué)等高等院校、科研院所長(cháng)期保持緊密合作關(guān)系,建立了院士專(zhuān)家工作站,在實(shí)踐中促進(jìn)科技成果轉化,用創(chuàng )新成就價(jià)值。

公司輕合金產(chǎn)業(yè)現有制芯、熔煉、鑄造、X-ray、后處理、熱處理、熒光、焊接、機加、總裝等多過(guò)關(guān)鍵的制造過(guò)程以及相應的各類(lèi)加工設備300余臺,引進(jìn)了德國kurtz低壓鑄機、意大利Fata重力鑄機、德國Grob機床、日本Mazak機床、德國Moessner全自動(dòng)后處理等國際一流生產(chǎn)設備,確保了產(chǎn)品的精工品質(zhì)。

整個(gè)生產(chǎn)過(guò)程采用信息化追溯管理系統,產(chǎn)品通過(guò)二維碼對全過(guò)程進(jìn)行信息跟蹤并記錄。同時(shí)還擁有多條各類(lèi)自動(dòng)化生產(chǎn)線(xiàn)(如澆注自動(dòng)化生產(chǎn)線(xiàn)、后處理自動(dòng)化生產(chǎn)線(xiàn)、總裝自動(dòng)化生產(chǎn)線(xiàn)等)。其中澆注線(xiàn)具備自動(dòng)澆注、取件、打碼功能;后處理線(xiàn)可進(jìn)行自動(dòng)化冷卻、振砂、切邊切澆冒口等作業(yè);探傷(ADR)具備自動(dòng)識別鑄件缺陷功能,提升了檢測效率。

利用MES系統對設備進(jìn)行聯(lián)網(wǎng),通過(guò)對流水線(xiàn)設備定義數據的接口方式,在車(chē)間級的數據采集站采集設備的狀態(tài)信息、生產(chǎn)數據、質(zhì)量數據、測量數據、裝配人員數據、二維碼信息等,并通過(guò)數據交互,實(shí)現從制令單下達到產(chǎn)品生產(chǎn)完成這一過(guò)程的最優(yōu)管理。

航特裝備秉承精益求精的工匠精神,把控每一個(gè)過(guò)程,管控每一處細節。從產(chǎn)品及工藝設計、CAE分析、設計分析、材料檢測、生產(chǎn)制造(如鑄造、熱處理、機加、焊接、總裝等)、產(chǎn)品檢測(如力學(xué)性能試驗)、關(guān)鍵尺寸檢測(三坐標和X光探傷檢測)等各個(gè)環(huán)節,嚴把質(zhì)量關(guān),確保每個(gè)過(guò)程、每個(gè)產(chǎn)品都值得信賴(lài)。

嚴格執行IATF16949質(zhì)量管理體系、ISO14001環(huán)境管理體系、美國通用體系、VDA體系及各大主機廠(chǎng)質(zhì)量管理體系,IATF體系要求及《年度監視和測量設備檢定周期和計劃》和《年度量具檢定計劃》進(jìn)行檢驗檢定,檢定完成率達100%;對供應商質(zhì)量保證體系水平進(jìn)行審核,構筑質(zhì)量領(lǐng)先優(yōu)勢,夯實(shí)可持續發(fā)展根基。

掃碼關(guān)注公司官方微信

“夢(mèng)想航特”